Auch an kleineren Objekten, - Restaurants, Gartencafés, Geschäften, findet man diese neue Bauweise, - im privaten Bereich jedoch noch selten. Ein Dutzend Firmen in Europa bieten die Planung, Fertigung und Montage größerer Textiler Dächer an. Kleinere Objekte, unter 100m², können auch von regionalen Planenmachern, Sattlern oder Segelmachern realisiert werden, von denen einige inzwischen auch Erfahrungen mit der neuen Materie haben.

Für die beschichteten Gewebe oder Folien wurde der Name „Membran“ gewählt, weil sie ähnlich einer Haut vor äußeren Einflüssen schützt, dehnbar und belastbar sind, - obwohl sie die Porosität und Durchlässigkeit einer „normalen Membran“ nur sehr eingeschränkt besitzen. Membrandächer unterteilt man in Konstruktionen mit „biegeweichen Rändern“ und solche mit „biegesteifen Rändern“. Bei Letzteren werden die Ränder mit Klemm- oder Kederschienen direkt auf der Unterkonstruktion aus Holz, Stahl oder Beton befestigt und bilden einen geschlossenen Raum. Die Membranspannung wird dann durch Hochdrücken der Membrane mittels Bögen, Stützen oder Luftkissen erreicht. Ein Beispiel hierfür sind große Gewächshäuser (Regenwaldhaus) bei denen die Dachflächen von doppelten, klaren, zu isolierenden Kissen aufgepumpten PTFE-Folien gebildet werden.

Dächer mit biegeweichen Rändern aus Drahtseil lassen sich spannen und passen sich kleineren Objekten eher an. Durch freie Ränder wirken die Flächen wie ein Segel. Diese Segeldächer sollen im folgenden genauer behandelt werden, da sie sich besonders in Größen bis 50m² recht einfach realisieren lassen.

Auch wenn Segeldächer auf den ersten Blick einem Sonnensegel ähnlich sehen können, sind sie wesentlich höheren Belastungen ausgesetzt, - sie bleiben bei Wind und Wetter stehen. Die Membrane besteht aus PVC-beschichtetem Polyestergewebe, - im einfachsten Falle aus einer guten LKW-Plane, - besser aber aus speziellen Geweben mit zusätzlichen Schutzschichten, die in Gruppen 1-5 eingeteilt 700-1450g/m² wiegen und eine Reißfestigkeit von 3-10kN/5cm haben. Glasgewebe mit Silicon oder PTFE beschichtet, oder klare PTFE-Folien werden auch eingesetzt, sind aber wesentlich teurer und aufwendiger in der Verarbeitung. Daher kommen sie für kleinere Segeldächer weniger in Betracht.

Die breiten PES/PVC-Bahnen oder Zuschnitte werden durch Schweißen oder Kleben (Warmluft, Heisskeil-Kontakt, Hochfrequenz) überlappend verbunden, - in die Ränder werden Säume (Taschen) oder Keder (Verdickungen) geklebt oder genäht und die Ecken und beanspruchte Stellen verstärkt, - bis das gewünschte Segel entstanden ist. Jetzt braucht die Plane „nur“ noch zwischen Gebäudeteile oder Masten gespannt zu werden.

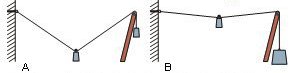

Die folgenden Beispiele veranschaulichen die wirkenden Kräfte und zeigen, dass eine solide Aufnahme aus Drahtseilen (Randseile), Spannern, Eckteilen und eine entsprechende Unterkonstruktion notwendig ist.

Zwischen einer Wand und einem Mast wird ein Seil gespannt. Ein Gewicht wird eingehängt und mit einem gleichen Gewicht der Zug ausgeübt. Das Seil hängt durch, (Zeichnung A). Jetzt wird der Zug um das 5-fache erhöht, - das Seil hängt nur noch wenig durch (Zeichnung B).

Auf ein Dachsegel wirken Wind, Regen und Schnee ein. Dazu kommt noch das Eigengewicht. Diese Kräfte sind auf die Abspannlänge und Breite verteilt. Die Zeichnung C zeigt die nur noch flache Durchbiegung eines Seiles mit gleichmäßiger Lastverteilung, das mit der 10-fachen Kraft gespannt wird. Für die Membranfläche gilt praktisch das Gleiche: Die Kraft mit der ein Segeldach gespannt wird, muss dem Mehrfachen der einwirkenden Kraft betragen. Selbst dann ergibt sich ein Durchhängen bei Belastung, das bereits in der Planung berücksichtigt werden sollte.

Bei kleineren Segeldächern empfiehlt es sich, für die tragende Konstruktion Drahtseile und Beschläge aus Edelstahl zu verwenden. Da es etliche Teile standardmäßig, z.B. aus dem Yachtbereich gibt, sind die Preisunterschiede zu einer verzinkten Ausführung nicht sehr groß und das Korrosionsproblem ist erledigt.

Für große, schwere Stützen, Halterungen und Masten können feuerverzinkte Ausführungen eingesetzt werden. Seile aus Kunststoff sind weniger geeignet. Sie sind zu dick, haben zu viel Dehnung und verspröden mit der Zeit. Eine solide Aufnahme aus Edelstahl hält Jahrzehnte. Wenn dann nach 10 Jahren eine preiswerte „LKW-Plane“, oder nach 20 Jahren eine bessere Membran ausgetauscht werden muss, ist diese Renovierung nicht sehr aufwendig.

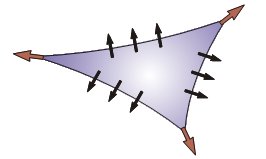

Drahtseile können aber nicht nur ein Segeldach nach oben ziehen und halten, sondern die Plane auch spreizen und faltenfrei spannen. Dazu muss der Zuschnitt entsprechend erfolgen.

Die einfachste Form ist das Dreieck. Die Ränder müssen zu Taschen (Säumen) für die Aufnahme von Randseilen gearbeitet sein und als Innenbögen verlaufen. Die Drahtseile ziehen beim Spannen die Plane nach außen. Dadurch wird die Membrane auch aus der Mitte heraus glattgezogen. Das dreieckige Dachsegel ist aber nur für kleine Flächen (<3-5m²) geeignet, da es zwischen den 3 Befestigungspunkten eine Ebene bildet. Die kann natürlich auch geneigt verlaufen, ist aber gegen Wind-Lastwechsel nicht sehr stabil. Größere und nicht sehr stark gespannte Flächen neigen zum Schlagen. – Segel auf Yachten sind zwar häufig auch dreieckig, aber sie werden bauchig geschnitten und so gefahren, dass der Wind nur von einer Seite kommt, - sonst würden auch sie killen.

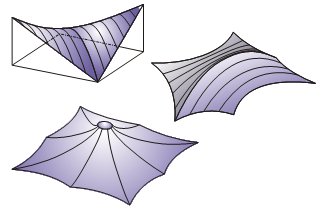

Auch aus optischen Gründen sollte möglichst eine Wölbung der Membranfläche angestrebt werden. Das wird z.B. durch ein Segel mit 4 Ecken erreicht, bei dem zwei gegenüberliegende Ecken hochgezogen werden.

Die höheren Befestigungspunkte werden Hochpunkte, die niedrigeren Tiefpunkte genannt, zwischen den die gespannte Membrane zu einer gekrümmten, sattelförmigen Fläche wird. Diese dreidimensionale Form versteift sich praktisch selbst und von den Zugversuchen A-C lässt sich in der Umkehrung ableiten: Je größer die Verformung der Membrane umso geringer sind die aufzubringenden Vorspannkräfte. Die ergeben sich aus der Statik (Wind, Schnee).

Masten, die Hochpunkte bilden, können aus Rundrohren oder Gitterkonstruktionen bestehen. Sie müssen, ebenfalls die Fundamente, richtig dimensioniert sein. Selbst bei kleineren Segeldächern wird ein Rohrdurchmesser kaum unter 10mm liegen und das Fundament unter 1m³ Beton. Starre, senkrechte Masten ohne Abspannung benötigen wesentlich mehr Beton, als ein geneigter Mast (Fußgelenk), der lang abgespannt ist. Besonders im Gartenbereich, wenn man große Fundamente vermeiden will, kann auch über eine Befestigung an Erdankern nachgedacht werden. Es gibt recht preiswerte Erdanker, die 1,5-2m in den gewachsenen Boden gedreht werden und über 1 to Zug vertragen.

Die Randseile und die Ecken der Segel laufen in einem Beschlag zusammen, der Membranecke oder Eckspanner genannt wird. Das Spannen der Membrane erfolgt durch die Bewegung der Eckpunkte (z.B. der Mastköpfe) nach außen. Bei großen Membrandächern wird dafür viel Platz gebraucht, häufig über 100cm. – Bei kleineren Segeldächern im Bereich Vordach, Terrasse und Carport ist der Platz nicht da. Es wird ein kurzbauender Beschlag gebraucht, bei dem sich die Randseile und die Segelecke individuell spannen lassen. Dann ist es auch nicht notwendig, Drahtseile auf genaue, vorgereckte Längen aufwendig zu konfektionieren. Auch sollte der Eckbeschlag für alle Winkel passen, variabel, preiswert und schnell verfügbar sein.

Bei kleinen Segeln für Vordächer oder Werbeschilder ist es nicht immer möglich 4 feste Ankerpunkte zu finden. Es gibt Rohrverbinder für formschöne, auch „offene“ Spannrahmen aus Edelstahl-Rundrohr. Da die Verbinder verschraubt werden, ist die Montage einfach. Ähnlich wie beim Gabelbaum eines Surfsegels, wird die gespannte Plane durch die Querrohre nicht geschnitten und „endlos“ - lange Rahmen sind möglich.

Ein Segeldach beginnt mit der Planung. Es gibt Computerprogramme, die mit „Kabelnetzkonstruktionen“ die aufwendigsten, gekrümmten Flächen berechnen. Wenn man kein Dach für ein Fußballstadion entwerfen will, lässt sich auch mit einfachen Mittel ein sehr anschauliches Modell in Maßstab 1:20 oder 1:50 bauen: Eine Spanplatte, einige Rundhölzer, Draht und ein Nylonstrumpf reichen aus.

Die Grundform für Segeldächer ist der Sattel, der Bogen und die Glocke. Durch Kombination sind viele Dachflächen möglich, z.B. entsteht aus dem zusammengesetzten Sattel die Wellenform. Auch Kombinationen mit „biegesteifen Rändern“ sind möglich, - z.B. kann eine Planenseite mit Keder (Verdickung) versehen, in eine Alu-Schiene an der Hauswand gezogen werden (die freien Ecken werden mit Masten gespannt). Auch ist der Ãœbergang von Sonnensegeln zu kleinen Segeldächern fließend. Sonnensegel brauchen normalerweise keine Baugenehmigung, - dauerhafte Membrandächer brauchen sie.

| Segel m² | Mem-Typ | Randseil | Spanner | Anschluss |

| <5m² | LKW (1) | 4mm Ø | M8 | M10 |

| <20m² | 1 (LKW) | 5mm Ø | M10 | M12 |

| <30m² | Typ 1 | 6mm Ø | M12 | M14 |

| <40m² | Typ 1 | 8mm Ø | M14/16 | M16/18 |

| <60m² | Typ 1-2 | 10mm Ø | M20 |

Die Tabelle gibt Anhaltwerte für die Stärken der Membranen, Drahtseile und Anschlüsse. Sie ersetzen aber keine statische Berechnung, die von den individuellen Gegebenheiten abhängt. Um die PES/PVC-Gewebe nicht zu „schneiden“, sollten selbst für die kleinsten Segelflächen keine zu dünnen Seile eingesetzt werden: Drahtseile mit 4mm z.B. nur als PVC-ummantelter Relingsdraht.

Aus einem anderen Vortrag: „Bei kleinflächigen Paneelen scheint die „Schlosserlösung“ die meisten Anhänger zu haben: Das Gewebe wird handfest gespannt „nach Gefühl“, es wird überhaupt nichts berechnet. Der Längenzuwachs durch das Vorspannen wird durch Erfahrungswerte vorweg genommen. Einfache, kleine Segeldächer lassen sich ab 35€/m² realisieren. Gerechnet sind dabei die konfektionierte Plane, die Randseile und die Spannecken, - nicht die Befestigungspunkte, Masten mit Abspannung, die Planung, Statik und Montage. Lieferanten von großen Membrandächern veranschlagen für komplette Lösungen 150-350 €/m² für PES/PVC-Gewebe, für Glasfaser/PTFE-Gewebe mehr.

Die Informationen haben wir mit Sorgfalt zusammen getragen. Eine Verbindlichkeit kann aus den Angaben nicht hergeleitet werden. Einige Daten sind gerundet, um das Thema übersichtlich und kompakt abzuhandeln.

![FIX[S]Drahtseilhalter](https://cf.cgahrens.de/images/fixs-drahtseilhalter-top.jpg)